¿Sabes como é o proceso de construción dun simulacro direccional horizontal?

I. Preparación do sitio

Despois de que o sitio estea nivelado e constrúese o foso de barro e o tanque de sedimentación, prepárase para o direccionaldRilling da plataforma de perforación.

II. Posicionamento da plataforma de perforación direccional

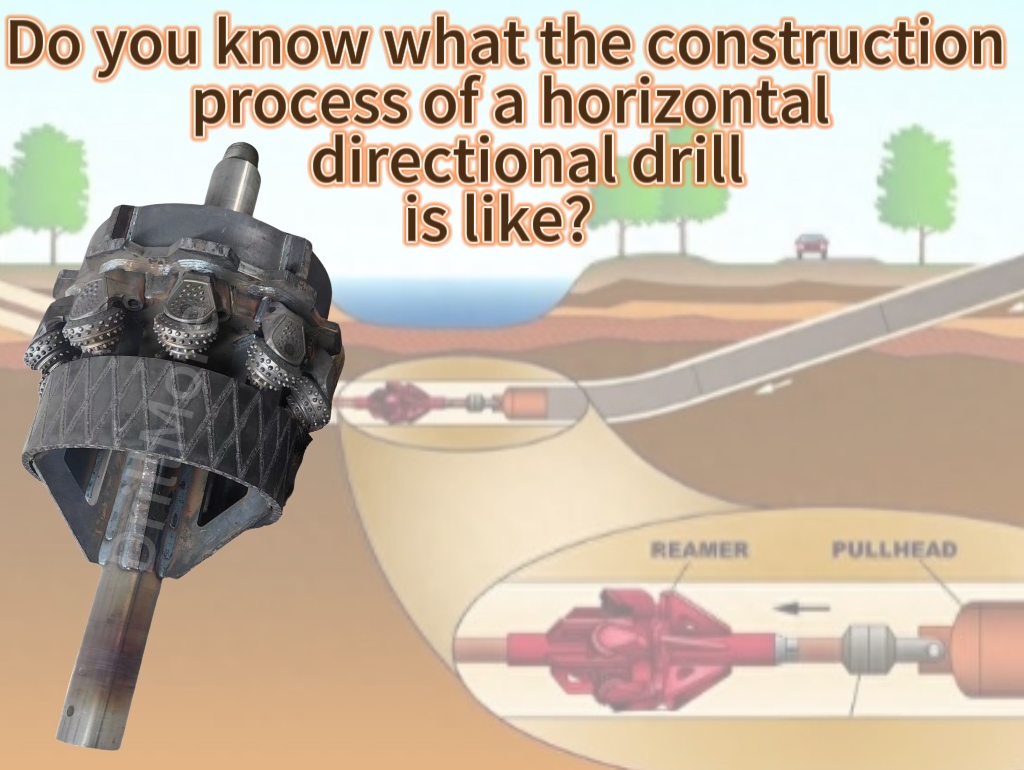

Iii. Perforación guiada

Os simulacros da plataforma de perforación en capas areosas ou de arxila. Durante a perforación, debería avanzar a unha velocidade uniforme e controlar estrictamente a forza e a dirección de perforación. A sección de entrada e a sección de saída debe ser a perforación recta, coa lonxitude recta controlada preferentemente a uns 20 metros.

As plataformas de perforación direccional horizontal de DrillmoreCaracterística:

1. Capacidade de guía precisa: equipado con sistemas de alta precisión (como o posicionamento xeomagnético, os giroscopios) para asegurar que a traxectoria do buraco coincida altamente o deseño e reduce as desviacións.

2. Adaptabilidade da broca: a broca está feita de material resistente ao desgaste con bordos afiados, capaz de manexar diferentes xeoloxías (como arxila, area, rock suave) e con un forte rendemento de dirección flexible.

3. Estabilidade de potencia: a plataforma proporciona un suave empuxe e saída de par para evitar a desviación da traxectoria causada por flutuacións de potencia durante a perforación.

Iv. REAMING

Despois de que a broca saia da posición de destino, substitúeo por un maiorbroca. Durante o proceso de reaminamento e retraso, tire o gasoduto para completar a colocación. A reaming debe completarse nunha ou varias veces segundo condicións como o diámetro do burato medio, o radio da área de gasoductos, as condicións da capa do solo e a capacidade do equipo. O punto máis crítico desta tecnoloxía é o control direccional inicial da broca baixo terra. Xa que é necesario pasar do punto A ao punto B ao longo do programado Ruta, o tubo de perforación debe avanzar suavemente baixo terra e evitar outras instalacións subterráneas, como os buracos e outros oleoductos. Polo tanto, un sensor está instalado dentro da broca, que transmite información en tempo real como o ángulo, a profundidade, a temperatura, etc., etc., para facer que a broca se mova cara arriba, manteña un ángulo ascendente sen xirar e empurra o tubo de perforación directamente, polo que a broca se inclina cara arriba. O mesmo principio aplícase ás desviacións esquerda ou dereita. Finalmente, os enxeñeiros guiarán a broca para saír do foso pre-dugo en función da súa profundidade e ángulo.

As plataformas de perforación direccional horizontal de DrillmoreCaracterística:

1. REAMER de alta resistencia: o reamer está feito de aliaxe de alta resistencia, resistente ao impacto e desgaste, capaz de esmagar de xeito eficiente rochas ou chan duro para asegurar a expansión uniforme do burato.

2. Alta eficiencia de descarga de escoria: equipado cun sistema de circulación de barro forte a cortes de perforación de descarga puntual, evitando a sedimentación no burato de afectar a calidade de reaming e posterior retroceso.

3. Coordinación forte entre a perforación e a reaming: o sistema de enerxía da plataforma pode coincidir co tamaño do reamer para garantir o par estable e a tensión durante a reaming, reducindo o risco de colapso da parede do burato.

V. Backhaul de canalización

Despois de que remate a reaminamento, realice a construción do retroceso de gasoductos. Neste momento, a broca xiratoria e engañada ... Antes de volver, limpa o burato para eliminar o residuo de barro no burato despois de volver. O backhaul debe continuar continuamente desde o punto de saída ata o punto de entrada, empregando un método de tracción uniforme e lento. Está prohibido tirar duro. Despois de completar o retroceso do pipeline, limpe o canteiro para rematar o proxecto.

As plataformas de perforación direccional horizontal de Drillmorecaracterística

1. Resistencia á retroceso de pipelina e a saída da forza de tracción é linealmente controlable para evitar o dano do gasoduto causado por unha tensión instantánea excesiva.

2. Deseño de protección do gasoduto: o sistema de lubricación de barro é eficiente durante a retroceso para reducir a fricción entre o gasoduto e a parede do burato, mentres está equipado cun dispositivo de control de tensión para axustar a velocidade de retroceso en tempo real.

3. Fiabilidade dos equipos: os compoñentes do sistema hidráulico e da transmisión teñen un bo rendemento de selado para evitar fallos de backhaul de media e garantir o éxito de retroceso.

Esta tecnoloxía de colocación de gasoductos xoga un papel fundamental na construción urbana moderna debido ao seu mínimo dano e unha pequena pegada, e agora foi moi popularizada.

Non se publicará o seu enderezo de correo electrónico. Os campos necesarios están marcados con *